高速PET瓶坯專用注塑機核心技術解析

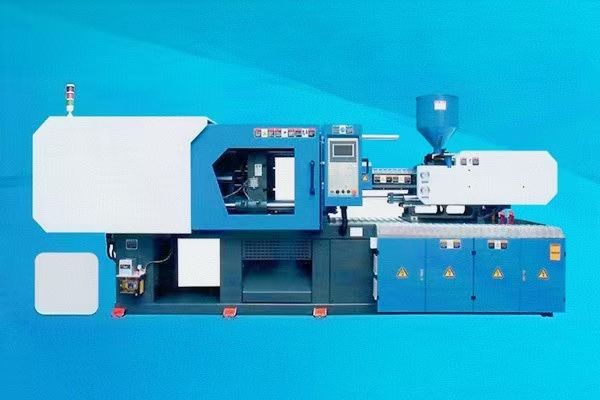

在飲料瓶、化妝品罐、食用油桶充斥日常生活的今天,這些PET包裝容器背后,都離不開一種核心生產設備——高速PET瓶坯專用注塑機。面對全球每年千億級的瓶坯需求,傳統注塑機已難應對高效、低耗、高精度的生產挑戰,新一代專用注塑機正以技術革新推動行業升級。

技術革新:多腔同步與高效冷卻

現代高速PET注塑機的核心突破在于實現多腔同步成型與高效冷卻:

●腔數躍升:主流機型支持48-96腔模具同步注塑,96腔系統每11秒可完成31400支瓶坯生產,每小時產能突破3萬支。

●雙級塑化設計:采用復式螺桿或獨立雙螺桿,在提高塑化效率的同時降低熔體溫度波動,從源頭減少瓶坯黃變和結晶不均問題。

●三工位冷卻:機械手取坯后進入多工位冷卻系統,配合冰水循環實現內外壁同步降溫,將冷卻時間利用率提升至85%,大幅縮短成型周期。部分機型通過超長均化段設計,使熔體均勻度提升40%,爆罐率降至0.01%以下。

能效革命:伺服系統顯著降本

面對電費占生產成本15%-20%的壓力,節能技術成為競爭焦點:

●伺服液壓系統:先進機型采用雙回路設計,塑化與開合模同步動作,比傳統機型節電20%-30%。

●電液混合方案:融合電氣與液壓優勢的機型,熔膠能耗可再降30%,單機年省電費數萬元。

●熱量循環利用:部分機型回收液壓系統余熱用于原料干燥,進一步壓縮綜合能耗。

智能控制:精度與穩定的保障

精密瓶坯生產要求參數控制達到極致:

●微米級動作精度:采用線性電位計控制合模行程,精度達0.1mm,確保模具保護與產品一致性。

●±1℃溫控技術:PID算法精準調控熱流道溫度,避免PET降解導致的黃變,色值穩定在較低水平。

●遠程互聯功能:現代控制系統支持遠程診斷功能,實時監測生產狀態,減少意外停機。

產能躍升:速度競賽的核心

速度是衡量設備價值的關鍵標尺:

●周期壓縮至10秒內:先進機型在48腔15g瓶坯生產中,周期可低至10秒,日產量達41.47萬支。

●整廠解決方案:“注塑機+模具+輔機”的交鑰匙工程,單系統可替代多臺普通設備,顯著提升日產能。

●連續生產保障:采用耐高溫液壓油與精準溫控的機型,支持24小時不間斷運行,滿足旺季訂單需求。

高速PET瓶坯專用注塑機已從單一設備進化為集成塑化、成型、冷卻、控制的精密系統。其價值不僅體現在產能的躍升,更在于通過能耗控制與智能管理,將瓶坯單支成本壓縮至極限。隨著輕量化包裝與循環經濟的推進,這類融合速度、精度、綠色三位一體的設備,正成為包裝行業供應鏈韌性的核心支柱,也是企業從成本競爭紅海突圍的關鍵利器。

下一篇:已經是最后一篇了

相關資訊

立式注塑機的構造、工作原理以及應用 2023-09-05

立式注塑機的構造、工作原理以及應用 2023-09-05 大型二板注塑機發生噪音的原因及解決方法 2023-08-15

大型二板注塑機發生噪音的原因及解決方法 2023-08-15 混雙色注塑機運行卡頓的原因 2024-05-14

混雙色注塑機運行卡頓的原因 2024-05-14 果筐專用注塑機操作要領要掌握 2023-10-18

果筐專用注塑機操作要領要掌握 2023-10-18 注塑機的種類和操作方法 2023-07-31

注塑機的種類和操作方法 2023-07-31 影響果筐注塑機熱塑性塑料成型收縮的因素 2023-06-28

影響果筐注塑機熱塑性塑料成型收縮的因素 2023-06-28 薄壁高速注塑機溫度過高的危害及應對方法 2023-10-26

薄壁高速注塑機溫度過高的危害及應對方法 2023-10-26 果筐專用注塑機噸位這樣選 2024-05-30

果筐專用注塑機噸位這樣選 2024-05-30 高速薄壁注塑機的基本操作步驟 2023-08-07

高速薄壁注塑機的基本操作步驟 2023-08-07 果筐注塑機開模聲音大的原因和解決措施 2024-06-25

果筐注塑機開模聲音大的原因和解決措施 2024-06-25